特点:①玻璃化温度105℃,熔融温度大于160℃,分解温度270℃,成型温度范围很宽。

a.L/D选取长径比为20~22的渐变型螺杆,视其制品成型的精度要求一般L1=40%,L2=40%。

④因这样一种材料对温度较敏感,而一般厂家多用回收料,为提高产量,我厂采用的是低剪切螺杆,所以可适当提高马达转速,以达到目的。同时在使用回收料方面(大部分为片料),本厂根据真实的情况,为加大加料段的输送能力,也采取了加大落料口径在机筒里开槽等方式,取得了比较好的效果。

②粘度大,对温度较敏感,在正常加工温度范围内耐热性较好,300℃长时停留基本不分解,超过340℃开始分解,粘度受剪切速率影响较小。

a.L/D针对其耐热性好,粘度大的特性,为提高塑化效果尽量选取大的长径比,本厂取26。

由于其融熔温度范围较宽,压缩可较长,故采用渐变型螺杆。L1=30%全长,L2=46%全长。

为防止藏料,无止逆环,头部锥度20°~30°,对软胶较适应,如制品要求比较高,可采用无计量段,分离型螺杆,此种螺杆对硬质PVC较适合,而且为配合温控,加料段螺杆内部加冷却水或油孔,机筒外加冷水或油槽,温度控制精度±2℃左右。

均化段(计量段)——将压缩段已熔物料定量定温地挤到螺杆最前端、参数(L3,h3),h3=(0.05-0.07)D。

L/D利弊:L/D与转速n,是螺杆塑化能力及效果的主要的因素,L/D大则物料在机筒里停滞时间长,有利于塑化,同时压力流、漏流减少,提高了塑化能力,同时对温度分布要求比较高的物料有利,但大之后,对制造装配使用上又有负面影响,一般L/D为(18~20),但目前有加大的趋势。

4、注射速度对PC制品的性能无十分明显的影响,除了薄壁,小浇口,深孔,长流程制品外,一般都会采用中速或慢速加工,最好是多级注射,一般都会采用慢——快——慢的多级注射方式。

5、模具温度一般控制在80——100℃就可以,对形状复杂,较薄,要求比较高的制品,也可提高到100——120℃,但不能超过模具热变形温度。

6、螺杆转速与背压由于PC熔体粘度较大,从有利塑化,有利排气,有利塑机的维护保养,防止螺杆负荷过大,对螺杆的转速要求不可太高,一般控制在30——60r/min为宜,而背压控制在注射压力的10——15%之间为宜。

特性:①熔点250℃~260℃,吹塑级PET则成型温度较广一点,大约255℃~290℃。

②采用低剪切、低压缩比的螺杆,压缩比ε,一般取1.8~2,同时剪切过热导致变色或不透明h3=0.09D。

总而言之,在目前情况下,因缺乏必要的试验手段,对螺杆的设计并没有完整的设计手段。大部分都要根据不同的物料性质,凭经验制订参数以满足多种的需要,各厂大致都一样。

特点:①非结晶性塑料,无明显熔点,玻璃化温度140°~150℃,熔融温度215℃~225℃,成型温度250℃~320℃。

7、PC在注塑过程中要严控脱模剂的使用,同时再生料的使用不能超过三次,使用量应为20%左右。

对生产PC制品的塑机要求:要求制品的最大注射量(包括流道、浇口等)应不大于公称注射量的70——80%,螺杆选用单头螺纹等螺距,带有止回环的渐变压缩型螺杆,螺杆的长径比L/D为15——20,几何压缩比C/R

加料段——底经较小,最大的作用是输送原料给后段,因此主要是输送能力问题,参数(L1,h1),h1=(0.12-0.14)D。

压缩段——底经变化,最大的作用是压实、熔融物料,建立压力。参数压缩比ε=h1/h3及L2。准确应以渐变度A=(h1-h3)/L2。

热敏性物料,大体上分为硬质和软质,其不同之处在于原料中加入增塑剂的多少,少于10%的为硬质,多于30%为软质。

特点:①无明显熔点,60℃变软,100℃~150℃粘弹态,140℃时熔融,同时分解,170℃分解迅速,软化点接近于分解点,分解释放于HC1气体。

特性:①结晶性塑料,种类较多,种类不一样,其熔点也不一样,且熔点范围窄,一般所用PA66其熔点为260℃~265℃。

b.压缩比,一般选取3~3.5,其中防止过热分解h3=0.07~0.08D。

c.因其粘度低,故止逆环处与机筒间隙应尽量小,约0.05,螺杆与机筒间隙约0.08,如有需要,视其材料,前端可配止逆环,射嘴处应自锁。

φ对塑化能力有影响,一般来说φ大一些则输送速度快一些,因此,物料形状不相同,其φ也有变化。粉料可取φ=25°左右,圆柱料φ=17°左右,方块料φ=15°左右,但φ的不同,对加工而言,也很难,所以一般φ取17°40′。

棱宽e,对粘度小的物料而言,e尽量取大一些,太小易漏流,但太大会增加动力消耗,易过热,e=(0.08~0.12)D。

3、保压压力及保压时间保压压力的大小及保压时间的长短对PC制品的内应力有较大的影响,保压压力过小,补缩作用小易出现真空泡或表面出现缩凹,保压压力过大,浇口周围易产生较大的内应力,在实际加工中,常以高料温,低保压的办法来解决。保压时间的选择应视制品的厚薄,浇口大小,模温等情况而定,一般小而薄制品不需很长的保压时间,相反,大而厚的制品保压时间应较长。保压时间的长短可通过浇口封口时间的试验予以确定。

b.压缩比ε由渐变度A需与熔融速率相适应,但目前融熔速率还无法计算得出,根据PC从225℃融化至320℃之间可加工的特性,其渐变度A值可相对取中等偏上的值,在L2较大的情况下,普通渐变型螺杆ε=2~3,本厂取2.6。

c.因其粘度高,吸水性强,故在均化段之前,压缩段之后于螺杆上加混炼结构,以加强固体床解体,同时,可使其中夹带的水份变成气体逸出。

1、注射温度必须综合制品的形状、尺寸,模具结构。制品性能、要求等各方面的情况加以考虑后才能作出。一般在成型中选用温度在270 320℃之间,过高的料温如超过340℃时,PC将会出现分解,制品颜色变深,表面出现银丝、暗条、黑点、气泡等缺陷,同时物理机械性能也显著下降。

2、注射压力对PC制品的物理机械性能,内应力、成型收缩率等有一定的影响对制品的外观及脱模性有较大的影响,过低或过高的注射压力都会使制品出现某些缺陷,一般注射压力控制在80——120MPa之间,对薄壁,长流程,形状复杂,浇口较小的制品,为克服熔体流动的阻力,以便及时充满模腔,才选用较高的注射压力(120——145MPa)。从而获得完整而表面十分光滑的制品。

PC性能优异,透明度较高,冲击韧性好,耐蠕变,使用温度范围宽,PC的工艺特性是:熔融粘度对剪切率的敏感性小,而对温度的敏感性大,无明显熔点,熔融体粘度较高,高温下树脂易水解,制品易开裂。针对这些特性,我们特别要注意区别对待:要增加熔体的流动性,不是用增大注射压力而应采用提高注射温度的办法来达到。要求模具的流道、浇口短而粗,以减少流体的压力损失,同时要较高的注射压力。树脂在成型加工之前需进行充分的干燥处理,使其含水量控制在0.02%以下,此外,在工艺流程中对树脂还应采取保温措施,以防重新吸湿。不仅需要合理的制品设计,还应正确掌握成型工艺,如提高模具的温度,对制品进行后处理等能够大大减少或消除内应力。视产品的不同状况及时调正工艺参数。

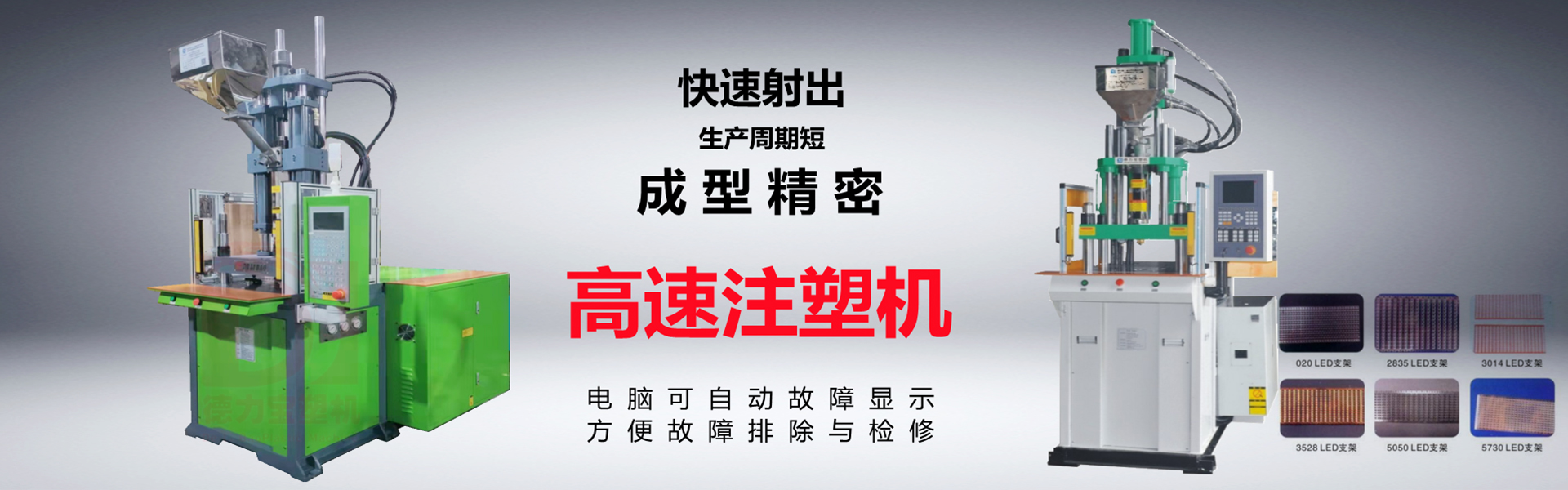

下一篇: 富足鑫宁波前湾新厂正式启用!可年产2000台特种注塑机